ODZYSK CIEPŁA

Odzysk ciepła ze sprężonego powietrza – dlaczego to się opłaca?

Większość energii zużywanej do sprężania powietrza w kompresorze nie jest wykorzystana efektywnie – przekształca się w ciepło i ulatuje do atmosfery. Tymczasem nawet do 80% tej energii mechanicznej można odzyskać i ponownie wykorzystać. Odzysk ciepła ze sprężonego powietrza przekłada się na realne oszczędności i w wielu procesach przemysłowych jest rozwiązaniem wyjątkowo opłacalnym finansowo.

W sprężarkach śrubowych i łopatkowych ciepło odprowadzane jest głównie z oleju sprężarkowego, a także ze sprężonego powietrza i z powierzchni maszyny. Największy udział ma ciepło z oleju – ok. 80% całkowitej, rozpraszanej energii. Dlatego inwestycja w odzysk ciepła ze sprężarki jest tak ważna dla nowoczesnych i wydajnych instalacji przemysłowych.

Systemy odzysku ciepła ze sprężarki – najważniejsze elementy i integracja z chłodzeniem

Większość systemów odzysku ciepła ze sprężarki wykorzystuje jako czynnik chłodzący wodę, którą po podgrzaniu można użyć do celów utylitarnych (ogrzewanie, ciepła woda użytkowa) i/lub w procesach przemysłowych.

Najważniejsze podzespoły to:

- wymiennik ciepła olej–woda,

- zawór termostatyczny

- obieg woda–olej.

Tak zbudowany układ wspiera także odzysk ciepła ze sprężonego powietrza w instalacjach, gdzie przewidziano odpowiedni obieg wody i integrację z istniejącym chłodzeniem.

Zestawy wymienników muszą być zintegrowane z fabrycznym systemem chłodzenia sprężarki i spełniać trzy kluczowe warunki:

- pracować niezależnie od fabrycznego obiegu chłodzenia;

- utrzymywać temperaturę oleju we właściwym zakresie;

- być niewrażliwe na spadki przepływu wody lub przegrzanie.

Dzięki temu operator nie musi ręcznie zarządzać systemem: gdy odbiór ciepła po stronie wody jest niewystarczający, sprężarka automatycznie przełącza się na standardowy, fabryczny obieg chłodzenia – rozwiązanie pozostaje bezpieczne i stabilne w eksploatacji.

Odzysk ciepła na wymienniku olej-woda

Odzysk ciepła z chłodnicy końcowej

Zapraszamy do zapoznania się z dostępnymi publikacjami oraz do kontaktu z naszymi specjalistami pod nr:

+48 601 411 206 / +48 661 485 956 / +48 607 950 115

ZAINTERESOWANY?

Jak przebiega odzysk ciepła ze sprężarki w praktyce?

W sprężarkach śrubowych i łopatkowych gorący olej, zamiast być chłodzony wyłącznie w chłodnicy, przekazuje ciepło do wody w wymienniku płytowym olej–woda. Gdy po stronie wodnej odbiór ciepła jest zbyt mały, układ bezpiecznie wraca do fabrycznego chłodzenia – dzięki temu praca pozostaje stabilna i niezależna od chwilowych zmian przepływu.

Woda przepływająca przez wymiennik absorbuje ciepło z oleju (z obiegu smarowania, chłodzenia i uszczelniania). Skuteczność procesu opisują cztery parametry:

- ΔT (IN–OUT) – różnica temperatury wody na wejściu i wyjściu z wymiennika [K],

- T_IN – temperatura wlotowa wody [°C],

- Q_H₂O – przepływ wody przez wymiennik [l/min],

- Δp (DP) – spadek ciśnienia po stronie wody [kPa].

W praktyce taki układ umożliwia także odzysk ciepła ze sprężonego powietrza (tam, gdzie przewidziano odpowiedni obieg po stronie wodnej i integrację z chłodzeniem), co zwiększa pulę dostępnej energii do ponownego wykorzystania.

Gdzie odzysk ciepła ze sprężonego powietrza ma największy potencjał?

W sprężarkach śrubowych i łopatkowych ciepło odprowadzane jest głównie z oleju sprężarkowego, a także ze sprężonego powietrza i z gorących powierzchni maszyny. Największy udział ma obieg oleju – chłodzony w części olejowej chłodnicy końcowej przepływem powietrza wymuszanym przez wentylator. Kolejna część energii oddawana jest podczas chłodzenia samego sprężonego powietrza (część powietrzna chłodnicy końcowej), a najmniejszą stanowi promieniowanie cieplne elementów sprężarki. Nawet sprężone powietrze, ze względu na swoją temperaturę końcową, zatrzymuje część ciepła.

Bilans rozpraszania energii cieplnej w sprężarce: ok. 80% podczas chłodzenia oleju sprężarkowego, 10–12% w wyniku chłodzenia sprężonego powietrza, 2–3% emitowane przez samo sprężone powietrze, a pozostała część poprzez promieniowanie nagrzanych podzespołów. Taki rozkład jasno pokazuje, dlaczego układy olej–woda, pozwalające na odzysk ciepła z oleju, są podstawą systemów rekuperacji w nowoczesnych instalacjach.

Jakie są rodzaje systemów odzysku ciepła ze sprężarki?

W kompresorach śrubowych i łopatkowych energię cieplną z oleju odzyskuje się przez wymienniki płytowe olej–woda, natomiast odzysk ciepła ze sprężonego powietrza realizuje się z wykorzystaniem odpowiednich systemów wentylacyjnych (odbiór gorącego strumienia po chłodnicy końcowej). Takie podejście pozwala dobrać układ do dominującego źródła ciepła w danej sprężarce i skutecznie zasilić instalację odbiorczą po stronie wody.

Jaki wariant odzysku ciepła ze sprężarki wybrać: olej–woda czy strona powietrzna?

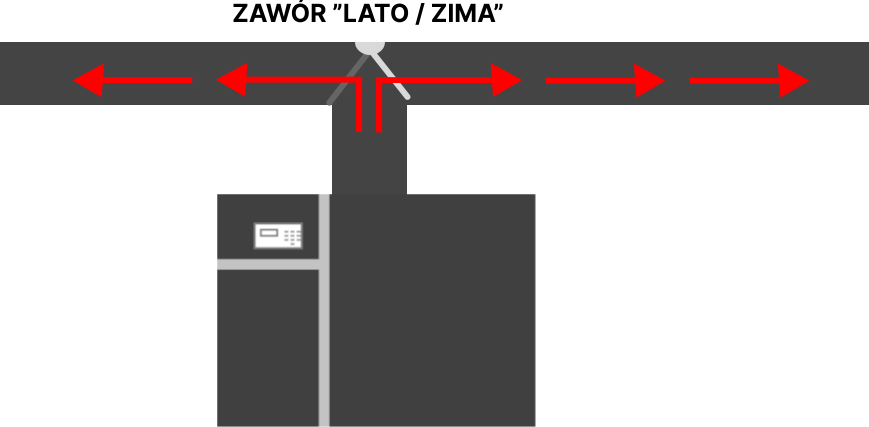

Wariant dobiera się do sposobu rozpraszania energii oraz warunków po stronie wodnej i w otoczeniu. Gdy potrzebujesz stabilnie wyższych temperatur wody (np. ogrzewanie, CWU, procesy), priorytetem jest układ olej–woda z wymiennikiem płytowym; w instalacjach z możliwością zagospodarowania gorącego strumienia z chłodnicy końcowej rozważa się wariant „powietrzny” (odbiór wentylacyjny) – szczególnie dla zastosowań niskotemperaturowych i dogrzewania pomieszczeń.

O ostatecznym wyborze decydują: wymagane T_IN i ΔT, dostępna infrastruktura hydrauliczna/wentylacyjna, jakość wody (powyżej ~40 °C zalecana woda demineralizowana lub mieszanina z glikolem) oraz stabilność przepływu – właściwy Q_H₂O i dopuszczalny Δp wyznaczysz z tabel charakterystyk. Przy temp. otoczenia < +3 °C stosuje się wodę z glikolem i zwiększa przepływ. Tak dobrany wariant pozwala maksymalnie wykorzystać odzysk ciepła ze sprężonego powietrza i z obiegu oleju bez powtarzania funkcji opisanych wcześniej.

Jakie są zastosowania odzysku ciepła ze sprężonego powietrza?

Odzyskane ciepło najczęściej przekazywane jest do wody i wykorzystywane w dwóch obszarach: po pierwsze do celów utylitarnych (ogrzewanie pomieszczeń, ciepła woda użytkowa – CWU), po drugie bezpośrednio w procesach przemysłowych. Dzięki temu realnie obniżamy zużycie drogiej energii elektrycznej i powiązane koszty eksploatacyjne zakładu.

Przykładowe zastosowania w przemyśle:

- podgrzewanie wody do celów grzewczych (instalacje CO w halach, zaplecze biurowe) i sanitarnych (CWU),

- podgrzewanie wody procesowej w branżach: spożywczej, farmaceutycznej, chemicznej, produkcji tkanin i przędz oraz odzieżowej.

W praktyce dobór odbiorników po stronie wodnej dopasowuje się do temperatur, jakie możemy uzyskać z układu; gdy proces wymaga stabilnie wyższych temperatur, z reguły priorytetem staje się obieg olej–woda, który najefektywniej umożliwia odzysk ciepła ze sprężarki/kompresora.

Jak dobrać parametry pracy układu odzysku ciepła ze sprężarki?

Skuteczność przekazywania energii w wymienniku olej–woda opisują cztery parametry robocze:

- ΔT (IN–OUT) – różnica temperatury wody między wejściem a wyjściem [K],

- T_IN – temperatura wlotowa wody [°C],

- Q_H₂O – przepływ wody [l/min];

- Δp (DP) – spadek ciśnienia po stronie wodnej [kPa].

W dokumentacji towarzyszą im tabele uśrednionych charakterystyk – pogrupowane według mocy sprężarki – które pokazują zależność między T_IN a ΔT oraz ułatwiają wyznaczenie oczekiwanej temperatury na wylocie z wymiennika.

Tabele spadków ciśnienia podają Δp w funkcji Q_H₂O; dla oszacowania spadku w całym obiegu wymiany ciepła można przyjąć krotność „×2” względem wartości z samego wymiennika. Dzięki temu łatwiej dobrać pompę i średnice przewodów po stronie wodnej.

Zasady interpretacji tabel (efektywność odzysku):

- Przy zadanych T_IN i ΔT (IN–OUT) tabele wskazują Q_H₂O, przy którym odzysk ciepła osiąga 100% efektywności (oznaczenie „+”). Zwiększenie przepływu obniża ΔT (IN–OUT); część oleju omija wymiennik, a ΔT po stronie oleju rośnie – jednak efektywność układu pozostaje na poziomie 100% (w tabeli „+”).

- Zmniejszenie Q_H₂O powoduje wzrost ΔT (IN–OUT); część oleju po przejściu przez wymiennik kierowana jest do chłodnicy, więc efektywność termiczna spada proporcjonalnie do odchyłki przepływu (oznaczenie „–”).

Wymagania medium chłodzącego i warunków pracy:

- Gdy po stronie wodnej temperatury robocze są > +40 °C, zalecana jest woda demineralizowana (ew. mieszanka wody i glikolu). Przy temp. otoczenia < +3 °C stosuje się mieszaninę woda–glikol i odpowiednio zwiększa przepływ zgodnie z Tabelą „A” (np. do 1,20× przy ok. –15 °C i 40% glikolu).

- Należy przestrzegać zaleceń DTR wymiennika: maks. temp. oleju ≤ 100 °C oraz obecność zabezpieczeń przeciwprzegrzaniowych w obiegu chłodzącym.

Prawidłowe dobranie parametrów po stronie wody przekłada się na stabilną pracę zestawu i pełne wykorzystanie potencjału odzysku z obiegu oleju; w instalacjach z odbiorem po stronie powietrznej uzupełnia to odzysk ciepła ze sprężonego powietrza (odbiór strumienia gorącego powietrza za chłodnicą końcową).

Jak serwisować i eksploatować system odzysku ciepła ze sprężarki?

- Strona wodna (olej–woda): aby utrzymać pełną sprawność przekazywania energii, obieg wody trzeba okresowo kontrolować i usuwać osady (wapień, zanieczyszczenia) z wymiennika. Najskuteczniej zrobić to po odłączeniu wymiennika od obiegu hydraulicznego i sprężarki, a po dłuższych przestojach lub przy bardzo niskich temperaturach zapewnić cyrkulację wody w chłodzeniu albo opróżnić obieg. Gdy warunki po stronie wodnej stale przekraczają +40 °C, zalecana jest woda demineralizowana (ew. mieszanka z glikolem). Przy temperaturze otoczenia < +3 °C stosujemy mieszaninę woda–glikol i zwiększamy przepływ wg Tabeli „A” (np. ok. 1,20× dla ~–15 °C i 40% glikolu). Dodatkowo należy przestrzegać DTR: maks. temperatura oleju ≤ 100 °C oraz obecność zabezpieczeń przed przegrzaniem w obiegu chłodzącym.

- Strona olejowa: jeśli sprężarka jest serwisowana zgodnie z Instrukcją Użytkowania i Konserwacji, interwały czyszczenia po stronie oleju są dłuższe niż po stronie wody. Gdy czyszczenie jest wymagane, wykonaj płukanie wsteczne odpowiednimi środkami chemicznymi (ok. 30 min), następnie płukanie gorącą wodą ~60 °C i osuszenie sprężonym powietrzem. Upewnij się, że używany olej sprężarkowy jest kompatybilny z wymiennikiem i sprężarką (zgodnie z DTR) — to warunek długotrwałej sprawności strony olejowej.

Regularny przegląd Δp i Q_H₂O pomaga dobrać pompę oraz średnice przewodów i ocenić, czy łączny spadek ciśnienia w obiegu nie przekracza założeń (w praktyce przyjmujemy ~2× wartości spadku z samego wymiennika). Przy interpretacji tabel „temperatura/przepływ” pamiętaj: zwiększając Q_H₂O, uzyskasz mniejszy ΔT (IN–OUT), ale nadal 100% efektywności odzysku (ozn. „+”); zmniejszając przepływ – ΔT rośnie, a efektywność spada proporcjonalnie (ozn. „–”).

Dzięki powyższym zasadom serwisu i eksploatacji utrzymasz stabilny odzysk ciepła ze sprężarki i tam, gdzie układ to przewiduje – efektywny odzysk ciepła ze sprężonego powietrza po stronie powietrznej.

Odzysk ciepła ze sprężonego powietrza i odzysk ciepła ze sprężarki – co zyskujesz?

W typowych sprężarkowniach znaczna część energii elektrycznej zamienia się w ciepło, które można efektywnie odzyskać i wykorzystać do ogrzewania, przygotowania CWU lub zasilenia procesów technologicznych. Dzięki układom olej–woda z wymiennikiem płytowym (zintegrowanym z fabrycznym chłodzeniem) odzysk działa stabilnie i bezpiecznie, a po stronie wodnej otrzymujesz przewidywalne parametry pracy (T_IN, ΔT, Q_H₂O, Δp). W praktyce pozwala to ograniczyć koszty mediów, odciążyć system grzewczy i lepiej wykorzystać majątek trwały zakładu – bez przestojów i bez ryzyka przegrzania sprężarki.

Jeśli dysponujesz sprężarkami śrubowymi/łopatkowymi smarowanymi olejem, wdrożenie układu rekuperacji to jedna z najszybciej zwracających się modernizacji energetycznych w obszarze sprężonego powietrza.

Chcesz obniżyć koszty produkcji dzięki odzyskowi ciepła? Skontaktuj się z nami!

Chcesz sprawdzić potencjał odzysku ciepła ze sprężarki w Twoim zakładzie? Wyślij nam:

- moc i typ sprężarki (liczba, tryb pracy, profil obciążenia/godziny),

- parametry po stronie wody: oczekiwane ΔT, dostępny Q_H₂O, dopuszczalny Δp, T_IN,

- medium i warunki: woda czy woda–glikol (procent), minimalna temp. otoczenia,

- możliwe punkty odbioru ciepła (CO, CWU, proces), aktualna instalacja/zbiorniki,

- zdjęcia/rysunek układu i dostępne tabele z DTR sprężarki.

Na tej podstawie przygotujemy propozycję doboru wymiennika i orientacyjny bilans korzyści. Skontaktuj się, a pomożemy zaplanować odzysk ciepła ze sprężonego powietrza i wystartować z projektem.

FAQ: najczęstsze pytania o odzysk ciepła ze sprężarki i odzysk ciepła ze sprężonego powietrza

Ile ciepła można realnie odzyskać z kompresora?

Kompresory z wbudowanymi układami odzysku potrafią zwrócić w postaci gorącej wody do ~80% energii mechanicznej, co odpowiada >70% energii elektrycznej pobieranej z sieci. Największy udział ciepła pochodzi z obiegu oleju (ok. 80%), mniejszy z chłodzenia sprężonego powietrza i promieniowania elementów maszyny.

Czy taki system jest bezpieczny dla sprężarki?

Tak. Zestaw odzysku jest zintegrowany z fabrycznym chłodzeniem i działa niezależnie w kontroli temperatury oleju. Gdy po stronie wody odbiór ciepła jest zbyt mały, układ automatycznie przełącza się na standardowe chłodzenie, dzięki czemu praca pozostaje stabilna.

Jakie medium stosować po stronie wodnej i kiedy użyć glikolu?

Dla pracy > +40 °C zalecana jest woda demineralizowana (ew. mieszanka z glikolem). Przy temp. otoczenia < +3 °C stosuje się woda–glikol i zwiększa przepływ wg Tabeli „A” (np. do ×1,20 przy ok. –15 °C i 40% glikolu).

Jak czytać parametry i tabele (ΔT, T_IN, Q_H₂O, Δp)?

Przy zadanych T_IN i ΔT (IN–OUT) tabela podaje Q_H₂O dla 100% efektywności (ozn. „+”). Zwiększenie przepływu obniża ΔT (IN–OUT), ale efektywność pozostaje 100%; zmniejszenie przepływu zwiększa ΔT i obniża efektywność (ozn. „–”). Całkowity spadek ciśnienia w obiegu wodnym można w przybliżeniu liczyć jako ~2× spadek na samym wymienniku.